Fortschrittlicher Maschinenpark ermöglicht Schritt zum ersten eigenen Produkt

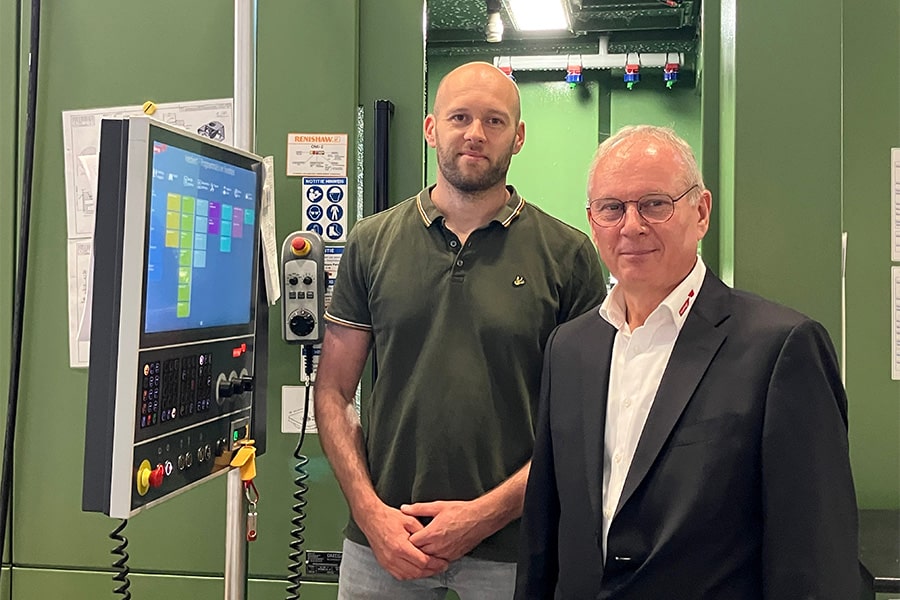

Für Dimatec der Beginn eines intensiven Prozesses, der zum ersten Mal zu einem eigenen Produkt führte. Der Fußpedalspender wurde komplett im eigenen Haus konzipiert und gefertigt und hat bereits einen beachtlichen Erfolg erzielt. "Ohne die Maschinen von Mazak wäre das nicht möglich gewesen", sagt Kristof Schockaert, Produktentwicklung bei Dimatec und treibende Kraft hinter dem Projekt.

Text und Bild: Valérie Couplez

Während des ersten Corona-Hochs im Frühjahr suchten alle nach Lösungen für die effiziente Verteilung von Handgel. Viele suchten, aber nur wenige fanden wirklich, was sie brauchten. Als ein großer Einzelhändler mit dieser Frage an die Tür von Dimatec klopfte, gab es kein Zögern. "Es bestand ein besonderer Bedarf an einem größeren Behälter in Kombination mit einer Fußbedienung, so dass alles ohne Hände erledigt werden konnte und die Umstellung auf ein Minimum reduziert wurde. Innerhalb von drei Wochen haben wir eine eigene Pumpe entwickelt, bei der die Fördermenge je nach Medium eingestellt werden kann. Alkohol oder Alkoholgel können aufgrund der unterschiedlichen Viskosität unterschiedlich gepumpt werden", fasst Dirk Matthijs zusammen. Dass die Frage an Dimatec herangetragen wurde, ist nicht verwunderlich. Seit über dreißig Jahren werden in Affligem Know-how, Techniken und moderne Materialien zu professionellen Endprodukten kombiniert.

Kombination von Materialien und Techniken

"Unsere Stärke liegt in der Kombination von Materialien (Metall, Holz und Kunststoff) und verschiedenen Verfahren (Laserschneiden, Zerspanen, Schweißen) zu komplexen Produkten. Wir wollen gemeinsam mit unseren Kunden Produkte besser machen. In diesem Bereich können wir einen enormen Mehrwert bieten, vom Engineering bis zur Produktion. Das haben wir auch in dieser Geschichte bewiesen", fügt Kristof Schockaert hinzu. Er ist der Stiefsohn von Matthijs und ist seit Anfang dieses Jahres im Familienunternehmen tätig. Als der Einzelhändler zunächst einen Rückzieher machte und sich für eine andere Lösung entschied, wollte Schockaert trotzdem weitermachen und das System als eigenes Produkt auf den Markt bringen. "Spannend für uns. Ein neues Produkt zu entwickeln, zu produzieren und zu vermarkten bringt immer den nötigen, gesunden Stress mit sich. Vor allem auf einem Markt, auf dem die Nachfrage sehr hoch ist. Das fertige Produkt musste also gleich beim ersten Mal stimmen. Die Tatsache, dass der Einzelhändler trotzdem eine Bestellung aufgegeben hat, ist der beste Beweis dafür, dass uns das gelungen ist." Glücklicherweise konnte sich Dimatec bei der Produktion auf einen leistungsfähigen Maschinenpark und ein motiviertes Team verlassen, das auch während der Ferienzeit mit vollem Einsatz die Spender auslieferte.

Technische Einzelheiten

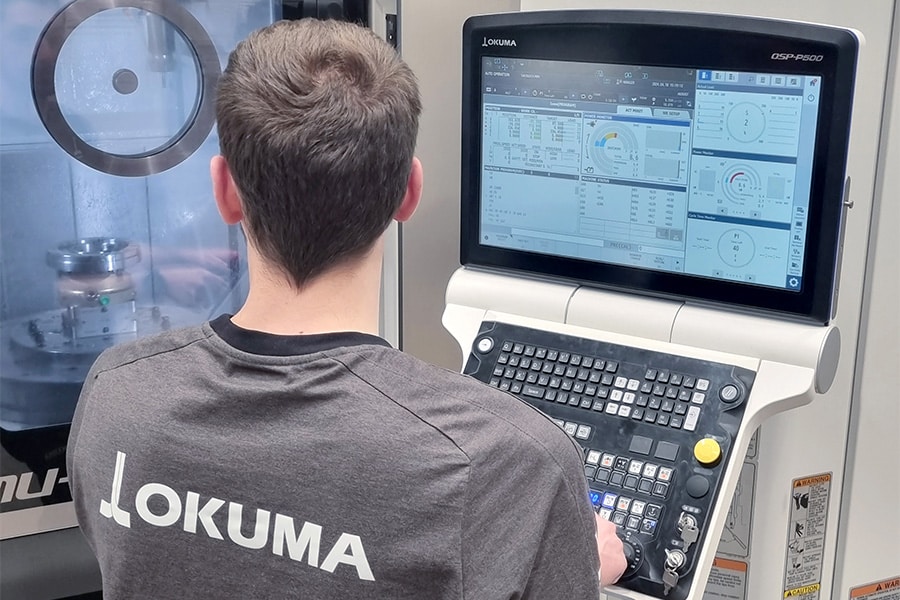

Bemerkenswert in diesem Maschinenpark sind der 4 kW Optiplex 3015 fibre und der Integrex J-200 S. "Als wir 2015 nach einem Faserlaser als Ersatz für unseren CO2-Laser suchten, war Mazak der Einzige, der einen mit einer Automatisierungslösung anbieten konnte, die gleichzeitig die Möglichkeit offen hielt, manuell zu arbeiten. Das war für uns entscheidend. Unbemanntes Arbeiten hört sich auf dem Papier wunderbar an, aber in der Praxis ist es weniger offensichtlich. Außerdem haben die Laserschneidmaschinen von Mazak ein anderes Aussehen und eine andere Haptik, die mir gefallen haben, und mit dem Worklifter landet das Blech immer ohne Beschädigung auf dem Schneidtisch. Diese Art von technischem Detail wird hier sehr geschätzt", erinnert sich Matthijs. Auch mit dem Service von Mazak ist er sehr zufrieden. "Man bekommt immer jemanden mit dem nötigen technischen Wissen an die Strippe, so dass sich das Problem in den meisten Fällen einfach am Telefon lösen lässt." Als er die Integrex auf der EMO 2018 sah, wusste er sofort: "Die muss ich haben". "Damals hatten wir Zweifel, ob wir genug Personal dafür haben würden, aber heute können wir auf diese Multitasking-Maschine absolut nicht verzichten. Die Maschine ist unter anderem dank ihrer 72 Werkzeuge so polyvalent, dass wir problemlos Edelstahl, Aluminium und Kunststoff abwechselnd verwenden können. Und dann haben wir auch noch einen Bediener, der von der Maschine begeistert ist und alle ihre Möglichkeiten engagiert nutzt."

Zukünftige Pläne

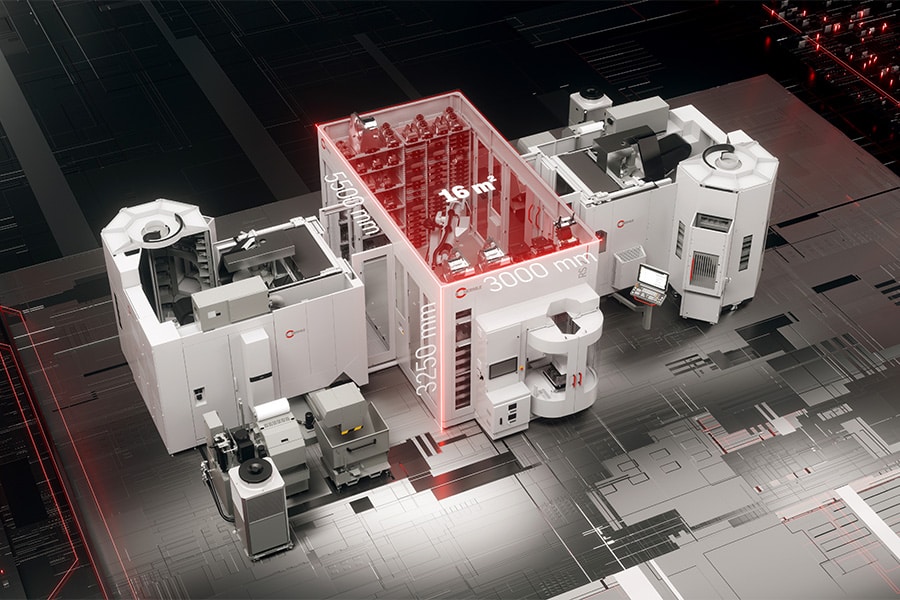

Die Zukunft sieht auch für Dimatec rosig aus. Derzeit wird an einem neuen Gebäude gearbeitet, das als Lagerraum dienen und dem Studio wieder mehr Raum zum Atmen geben soll. Schockaert: "Wir haben nicht den Ehrgeiz, der Größte zu werden. Wir wollen unsere Effizienz und unsere kurzen Entscheidungswege beibehalten. Deshalb investieren wir klugerweise in Maschinen, wie die von Mazak. Sie geben uns die Möglichkeit, mit denselben Mitarbeitern eine höhere Leistung zu erzielen. Wir wollen immer effizienter arbeiten und mehr Möglichkeiten für uns und unsere Kunden schaffen." Die nächste Anschaffung war also der Mazak FT150 Rohrlaser. "Es musste ein 3D-Röhrenlaser sein, mit einer Laserquelle von mindestens 3 kW und mit manueller Beladung. Deshalb mussten wir uns wieder für Mazak entscheiden", fügt Matthijs mit einem Augenzwinkern hinzu. "Ende April können wir mit unserer neuen Maschine die Arbeit aufnehmen."