Beschichtungen: von Null auf Hundert

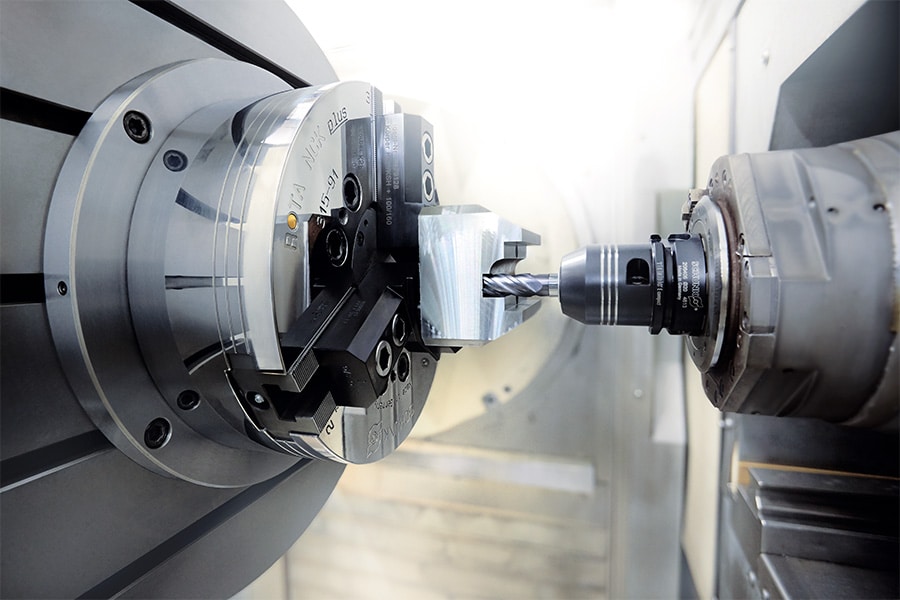

Der Startschuss für die hauseigene Oberflächenbehandlung fiel im Jahr 2004. HORN investierte hohe Summen in das Projekt. Zuvor ließ das Unternehmen die gefertigten Werkzeuge bei externen Dienstleistern beschichten. "Wir wollten alle Produktionsschritte der Werkzeugherstellung im Haus haben. Die Beschichtung war der letzte Baustein, der noch fehlte", sagt Geschäftsführer Lothar Horn. Ende 2004 erhielt HORN bereits die zweite Beschichtungsanlage und 2005 wurden die ersten Beschichtungsaufträge prozesssicher über die eigenen Anlagen abgewickelt. Die dritte Anlage folgte bereits im darauffolgenden Jahr, so dass HORN 2006 bereits fast die Hälfte seiner Werkzeuge selbst beschichten konnte. Derzeit werden über 80% der produzierten Werkzeuge selbst beschichtet.

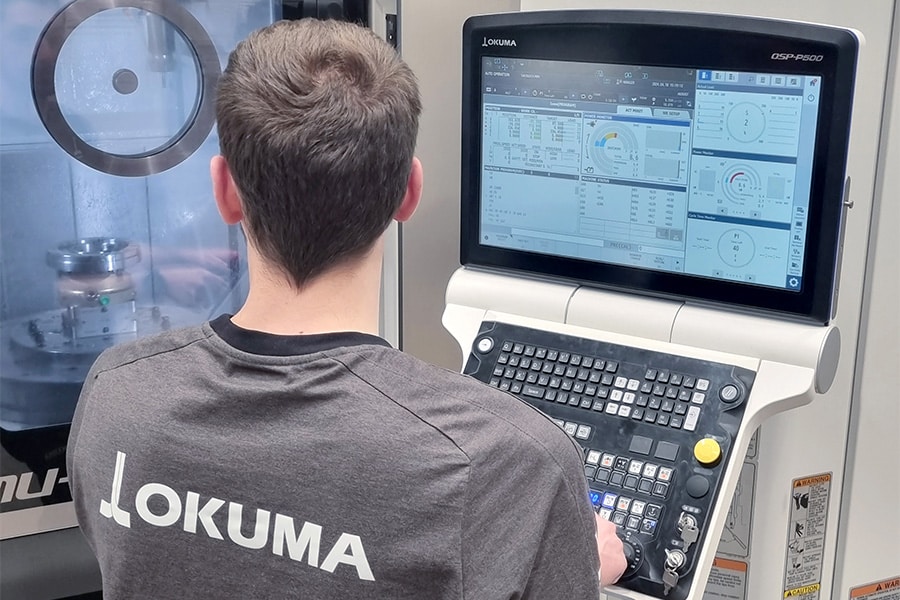

Die Abteilung ist 2016 in das neue Gebäude 2 umgezogen. Auf über 1.200 m² sind 12 Beschichtungsanlagen, mehrere Nassstrahlanlagen, zwei vollautomatische Reinigungsanlagen und manuelle Werkstätten zur Erfassung und Bearbeitung von Beschichtungsaufträgen untergebracht. Auch die Prozesse konnten in den vergangenen 15 Jahren kontinuierlich optimiert werden. So zeigen mehrere Monitore im Live-Modus die laufenden und geplanten Prozesse der Anlagen an. Über das innerbetriebliche Transportsystem kommen alle zwei Stunden Aufträge in der Abteilung an, die die Mitarbeiter im Dreischichtbetrieb abarbeiten. Auch bei der Nutzung der räumlichen Kapazitäten setzt HORN auf Kreativität. Für eine neue Hauzer-Beschichtungsanlage baute HORN eine zweite Ebene in die Abteilung ein. Hier befinden sich die Peripheriegeräte der neuen Anlage und es ist auch Platz für eine zweite Anlage. Die Laborarbeit gibt einen umfassenden Einblick in die Entwicklungen.

Laufende Investitionen

HORN investiert kontinuierlich in neue und moderne Technologien. Im Jahr 2015 lieferte die Firma CemeCon die erste (sogar weltweit erste) von drei HiPIMS-Anlagen an HORN. Die High Power Impulse Magnetron-Sputtering Technologie bietet einige Vorteile und neue Möglichkeiten bei der Beschichtung von Präzisionswerkzeugen. Mit ihr können sehr dichte und kompakte Beschichtungsschichten aufgebaut werden, die gleichzeitig sehr hart und zäh sind. Die Schichten haben einen sehr homogenen Aufbau und eine gleichmäßige Schichtdicke, auch bei komplexen Werkzeuggeometrien. "Neue Wege bei den Schichten, bei den Schneidstoffen, bei der Geometrie. Beschichtungstechnologien wie HiPIMS bieten derzeit große Chancen, die Standzeit von Werkzeugen deutlich zu verlängern", so Horn.

HORN investiert kontinuierlich in neue und moderne Technologien.

Interne Forschung und Entwicklung

Die Forschung und Entwicklung neuer und bestehender Beschichtungen und Technologien tragen wesentlich zum Erfolg bei. HORN verfügt über ein Ingenieurteam, das sich ausschließlich mit diesem Thema beschäftigt. "Seit Beginn der Eigenproduktion wurden bereits vereinzelt F&E-Projekte gemeinsam mit Anlagenherstellern durchgeführt. Seit 2014, als wir mit der Entwicklung von Beschichtungen begonnen haben, haben wir - auch unabhängig von unseren Partnern - Beschichtungslösungen entwickelt und Grundlagenwissen gesammelt", sagt der F&E-Leiter bei HORN, Matthias Luik. Kundenanforderungen führen zu Entwicklungsprojekten. Das Grundlagenwissen und die gewonnenen Erfahrungen basieren auf den Forschungsprojekten innerhalb des Unternehmens und natürlich auch mit weiteren Forschungseinrichtungen wie Universitäten und anderen Instituten.

HAZ - HORN Analysezentrum

Anfang 2019 haben die Lackentwickler ein neues Labor direkt neben der Lackabteilung bezogen. "Um ein tiefes Verständnis für unsere Entwicklungen zu bekommen, müssen wir die Strukturen unserer Beschichtungen mittels Röntgenbeugung untersuchen können", erklärt

erklärt Beschichtungsingenieur Bastian Gaedike. Nach dem Projektstart im August 2018 wurden die XRD-Geräte (Röntgendiffraktometer) und Möbel bestellt und die Lagerhalle schrittweise in ein modernes Labor umgewandelt. Neben den XRDs stehen dem Entwicklungsteam ein REM (Rasterelektronenmikroskop) und weitere moderne Messgeräte und Maschinen für F&E-Aufgaben zur Verfügung. Die Erforschung und Entwicklung von modernen Beschichtungen und Aufbauschichten wird in Zukunft eine wichtige Rolle für Hochleistungswerkzeugsysteme spielen. "Neue Werkstoffe aus der Luft- und Raumfahrt sowie der Medizintechnik werden die zukünftigen Beschichtungen bestimmen. Bislang sind es Titan und Superlegierungen. Das Spektrum der hochkomplexen Werkstoffe, die extrem hohe Anforderungen an die Bearbeitung stellen, wird sich noch erweitern. Hier müssen wir aufmerksam bleiben und weiterhin hochwertige Beschichtungen entwickeln", sagt Gaedike.