Die richtige Rohrlaserschneidanlage für eine optimierte Produktion

Ob runde, quadratische, rechteckige oder asymmetrische Formen, ohne Laser ist es schwierig, Rohre optimal zu schneiden. Sie haben den Schneidprozess revolutioniert, vor allem wenn es um komplexe Geometrien geht. Doch die Integration einer solchen Technologie in einen Produktionsprozess ist mit viel Aufwand verbunden, insbesondere bei größeren Profilen. Daher ist es besser, sie im Detail kennenzulernen, damit Sie die kostengünstigste Rohrlaserschneidanlage für Ihre Produkte auswählen können.

Mit einem Rohrlaser kann ein Bediener in einem einzigen Schritt Löcher und Konturen präzise ausschneiden, wodurch sich die Notwendigkeit manueller Handhabung in nachfolgenden Prozessen verringert.

Durch die Anwendung des Laserschneidens von Profilen wurde es möglich, auf einen Schlag völlig neue Produktdesigns zu realisieren. Während früher oft geschweißte Verbindungen verwendet wurden, können durch das Laserschneiden von Rohren und Profilen Produkte zu einem stärkeren und ästhetischeren Ergebnis gebracht werden. In vielen Fällen führt dies auch zu einer Gewichtseinsparung, ohne dass die Festigkeit darunter leidet, und zu einer einfacheren späteren Montage. Dies hat bereits viele Unternehmen dazu bewogen, in ihrer Produktion in eine Rohrlaserschneidanlage zu investieren. Aber auch für Zulieferer, die ihren Markt erweitern wollen, bietet sie durchaus Potenzial. Um die richtige Wahl zu treffen, müssen mehrere Variablen untersucht werden: Produktdesign, Prozessvereinfachung, Kostensenkung, Reaktionszeiten sind die wichtigsten.

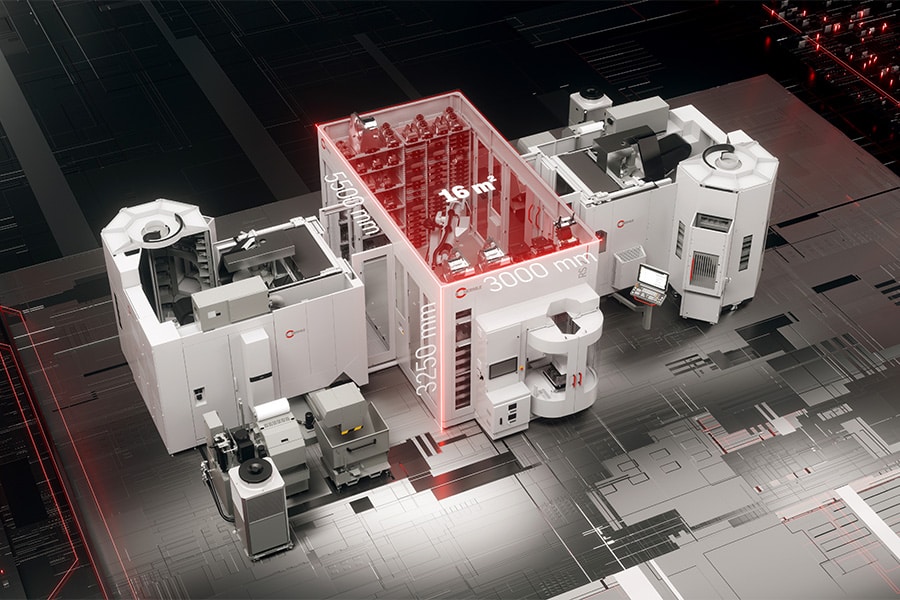

Hat ein Unternehmen herausgefunden, welchen Mehrwert eine Rohrlaserschneidanlage für seinen Produktionsprozess bringen kann, muss die Maschine je nach Anwendung optimal konfiguriert werden.

Weniger manuelle Handhabung

Mit einem Rohrlaser kann ein Bediener in einem einzigen Schritt Löcher und Konturen präzise ausschneiden, wodurch sich die Notwendigkeit manueller Eingriffe in den nachfolgenden Prozessen verringert. Mit dem Aufkommen von Zeichenprogrammen und maßgeschneiderter Software für die Maschinen kann ein Werkstück auch schneller als je zuvor für das Laserschneiden programmiert werden. Das bedeutet, dass auch kleine Serien rentabel gefertigt werden können. Ein Rohrlaser bearbeitet die Werkstücke nicht nur selbst schnell, sondern erfordert auch nur minimale Rüstzeiten, so dass die Werkstücke just-in-time für den nächsten Arbeitsgang bereitgestellt werden können.

Schneidleistung und Kapazität

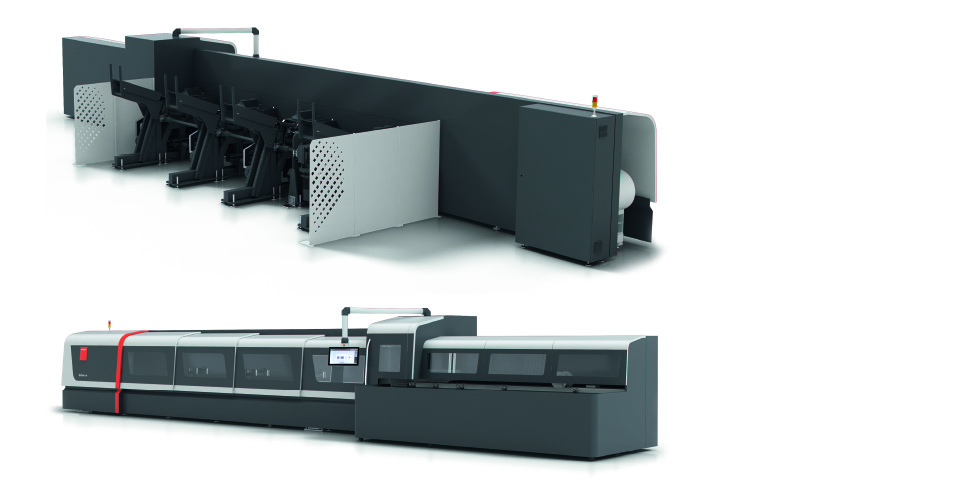

Die Schneidleistung ist einer der wichtigsten Faktoren bei der Wahl einer Rohrlaserschneidanlage. Mit typischen Leistungen von 2 bis 4 kW lassen sich die meisten Standardmaterialien wie Profile aus Baustahl oder Aluminium und Stahl in typischen Dicken effizient schneiden. Wer jedoch große Mengen an Aluminium oder Edelstahl zu bearbeiten hat, sollte sich nach einer höheren Leistung umsehen. Die Kapazität ist ein zweiter Aspekt. Profile gibt es in einer Vielzahl von Größen. Wer seine eigenen Produkte herstellt, kann die Maschine leicht an die gewünschte Länge dieser Profile anpassen. Für Lieferanten ist dies etwas schwieriger zu bestimmen. Welche Längen sind üblich? Wie viele Profile möchte ich auf einmal laden können? Schließlich muss man auch die Gewichtskapazität der Rohrlaserschneidmaschine berücksichtigen.

Die Schneidleistung ist einer der wichtigsten Faktoren bei der Auswahl einer Rohrlaserschneidmaschine.

Ver- und Entsorgung von Materialien

Auch die Art der Zuführung des Rohmaterials ist ein entscheidender Faktor. Eine typische Laserschneidmaschine, die typische Teile schneidet, arbeitet so schnell, dass das manuelle Be- und Entladen nur schwer zu bewältigen ist. Aus diesem Grund sind Rohrlaserschneidmaschinen mit einer Bündelzuführung ausgestattet. Dieser versorgt das Magazin der Maschine mit einem Bündel von Rohren, das für mehrere Tonnen Material geeignet ist. Um die Ladezeiten beim Schneiden zu verkürzen, kann ein Puffermagazin bereits eine Anzahl von Rohren aufnehmen. Auf diese Weise gehen nur wenige Sekunden verloren. Dennoch ist es ratsam, auch die Option der manuellen Beladung aktiviert zu lassen. So kann man z.B. bei einer Großserie schnell mal einen kleinen Auftrag dazwischen nehmen. Die Entladezone kann je nach Länge der aus der Maschine kommenden Profile eingestellt werden.

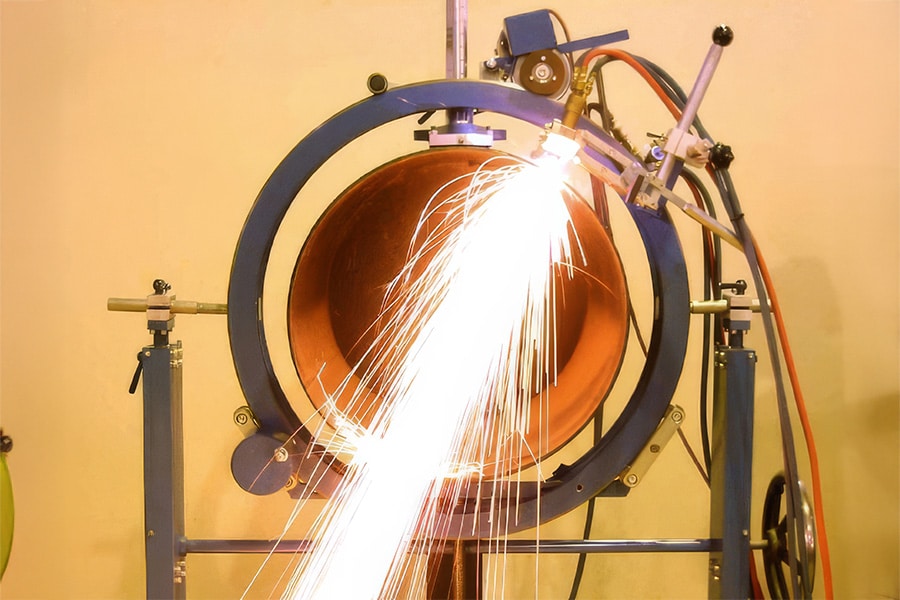

Während früher häufig geschweißte Verbindungen verwendet wurden, können durch das Laserschneiden von Rohren und Profilen Produkte zu einem stärkeren und ästhetisch ansprechenderen Ergebnis gebracht werden.

Schweißnahterkennung und Gehrungsschnitt

Heutzutage werden Profile immer noch sehr häufig geschweißt. Die Schweißnaht kann jedoch den Laserschneidprozess und damit die Endmontage stören. Rohrlaserschneidanlagen mit der richtigen Hardware können die Naht entlang der Außenseite des Rohrs erkennen. Es gibt aber auch Systeme, die mit Hilfe von Kameras und Lichtquellen auch in das Innere des Rohrs schauen können, um Schweißnähte zu erkennen. Sobald dies geschehen ist, passt die Steuerung die Ausrichtung des Rohrs an, um die Auswirkungen der Schweißnaht auf das fertige Produkt zu minimieren. Kameras können auch nützlich sein, um asymmetrische Profile korrekt zu laden und zu spannen. Der Anschlag wird dann entsprechend dem erkannten Profil eingestellt, um einen zuverlässigen Schnitt zu gewährleisten. Schließlich ist es auch wichtig, dass der Schneidkopf für den Gehrungsschnitt geeignet ist. Dazu muss der Schneidkopf in der Lage sein, sich während des Schneidvorgangs um 45° in jede Richtung zu drehen. Wenn man dann noch eine zusätzliche Hochgeschwindigkeitsachse hinzufügt, kann die Produktivität mit 30% gesteigert werden.

Entscheidung

Sobald ein Unternehmen ermittelt hat, welchen Mehrwert eine Rohrlaserschneidanlage für seinen Produktionsprozess bringen kann, muss die Maschine entsprechend der Anwendung optimal konfiguriert werden. So kann sich beispielsweise eine zu kurze Ladezone negativ auf die Effizienz der Schachtelung von Fertigteilen auswirken. Ein zu langes System hingegen verursacht höhere Investitionskosten und beansprucht mehr Platz als nötig. Lassen Sie sich daher von den Herstellern beraten und bitten Sie auch darum, Ihre Teile zuzuschneiden, um jede Option zu bewerten und die bestmögliche Kapitalrendite zu gewährleisten.