Eine datenreiche Zukunft für das Plasmaschneiden

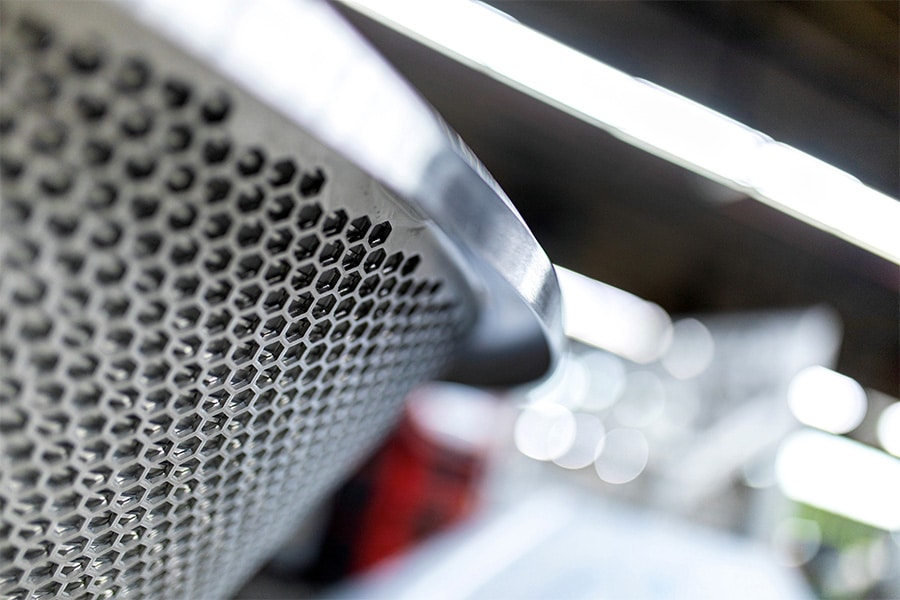

Die Metallverarbeiter haben es nicht leicht. Im Gefolge der Korona-Krise schwankten die Rohstoffpreise stark, technisch qualifizierte Arbeitskräfte wurden noch knapper und die Energiepreise stiegen stark an. Außerdem werden die Kunden immer anspruchsvoller. Das veranlasst die Fertigungsunternehmen, sich zunehmend der Automatisierungstechnik zuzuwenden, die aber auch mehr Genauigkeit schon am Anfang des Prozesses erfordert. Beim Schneiden der Teile. Teile, die dann möglichst auch optimal aus der Maschine kommen und wenig oder keine Nachbearbeitung erfordern. Das bedeutet, dass der Plasmaschneidprozess mehr als bisher optimal gesteuert werden muss. Dies kann durch eine intelligentere Verwaltung der Verbrauchsmaterialien (Düse, Elektroden, Schutzkappe, Diffusoren, Backen, Wirbelring usw.) und durch Hinzufügen von Daten geschehen.

Der Löwenanteil der Ausfallzeiten bei Plasmaschneidanlagen ist heute auf die falsche Wahl der Verbrauchsmaterialien zurückzuführen. Zum Beispiel, wenn ein Bediener sie falsch zusammensetzt, die Teile nicht perfekt aufeinander abstimmt oder sie länger verwendet, als sie halten können. Das bedeutet, dass beim Plasmaschneiden in den kommenden Jahren noch viele Effizienz- und Qualitätssteigerungen möglich sind. Nicht, indem man die rohe Gewalt erhöht, sondern indem man Daten auf intelligente Weise nutzt. Die Plasmaschneidanlage mag das Gehirn sein, aber die Verbrauchsmaterialien sind das Herz des Plasmaschneidens. Sie sind sehr wichtig, werden aber oft falsch eingesetzt. Zum Beispiel durch die Wahl des falschen Verbrauchsmaterials für die jeweilige Aufgabe. Im Durchschnitt enthält ein Plasmaschneidbrenner zwischen drei und sieben Verschleißteile. Wenn diese nicht zusammenpassen oder falsch zusammengesetzt sind, kann es schnell schief gehen.

Eine gute Verwaltung der Verbrauchsmaterialien ist ein Muss

Für die Probleme gibt es mehrere Gründe. Zum Beispiel hat vieles mit der richtigen Organisation und Verwaltung zu tun. Wenn man alles unbeschriftet in einer Schublade aufbewahrt, sind Probleme vorprogrammiert. Ein gut strukturiertes Lager, in dem klar zwischen dem Abnutzungsgrad der Teile (neu, gebraucht oder kurz vor dem Ende ihrer Lebensdauer), ihrer Größe und ihren charakteristischen Eigenschaften unterschieden wird, kann Wunder bewirken. Schließlich erfordert der Wechsel einen gewissen Aufwand für die Bediener, die so wenig Zeit wie möglich verlieren wollen. Eine gute Lagerverwaltung für alle Verbrauchsmaterialien beim Plasmaschneiden ist eine wichtige Voraussetzung für die Vermeidung von Fehlern. Denn ein falscher Einsatz wirkt sich auf die Qualität des Schnitts aus und erfordert somit mehr Nacharbeit. Und genau das können sich produzierende Unternehmen heute nicht leisten.

Komplexer Prozess

Eine effiziente Lagerverwaltung zahlt sich nun doppelt aus, da immer weniger technisches Wissen in der Werkstatt vorhanden ist. Je mehr verschiedene Arten von Platten geschnitten werden, desto mehr verschiedene Konfigurationen von Verbrauchsmaterialien werden benötigt.

Zumal auch die Anforderungen der Kunden an das Schneiden variieren können. Die Schnittqualität hängt daher zunehmend vom jeweiligen Bediener ab. Dieser muss wissen, welche Verbrauchsmaterialien für den von ihm zu bearbeitenden Auftrag gut oder schlecht geeignet sind. Machen Sie es ihm nicht noch schwerer, als es ohnehin schon ist. Denn er muss auch die richtige Stromstärke und die Wahl der Gase berücksichtigen, um die höchstmögliche Schnittqualität zu erreichen.

Organisieren, standardisieren, dokumentieren

Ein guter erster Schritt ist daher die Organisation von Verbrauchsmaterialien, die Standardisierung und Dokumentation des Auswahlverfahrens. Es kann auch nicht schaden, die Bediener in diesem Bereich durch Schulungen weiterzubilden, damit sie wissen, was sie tun. So müssen beispielsweise die Düse und die Elektrode häufig gewechselt werden, da sie sich schneller abnutzen als andere Komponenten. Der zweite Schritt besteht darin, die Wahlmöglichkeiten zu eliminieren. Zum Beispiel durch die Verwendung eines Bausatzes, der bereits alle Teile enthält, die ein herkömmlicher Plasmaschneidbrenner benötigt. Sie sind bereits vom Hersteller ausgerichtet und so konzipiert, dass sie sich gleich schnell abnutzen. Der Bediener muss also nur den für eine bestimmte Stromstärke geeigneten Satz herausnehmen und kann keine weiteren Fehler machen. Da nun keine Mischung aus alten, abgenutzten und neuen Verbrauchsmaterialien verwendet wird, ist die Schnittqualität höher.

Methodik erforderlich

Das Wichtigste ist jedoch die Entwicklung einer Methodik für die Inspektion, die Verwaltung und den Austausch von Verbrauchsmaterialien. Wenn jeder in der Werkstatt die gleichen Grundlagen lernt, werden die Stillstandszeiten natürlich reduziert. Um den nächsten Schritt zu machen, sind Echtzeitinformationen während des Plasmaschneidens erforderlich. Erfahrene Bediener können den Plasmalichtbogen interpretieren und aus Bild und Ton Rückschlüsse auf einen möglichen Verschleiß der Bauteile ziehen. Wirkliche Gewissheit erhalten sie aber erst, wenn sie die Anlage abschalten und die Verschleißteile überprüfen. Und wenn sie nicht schnell genug reagieren, ist das Problem bereits aufgetreten.

Daten zur Fehlervermeidung

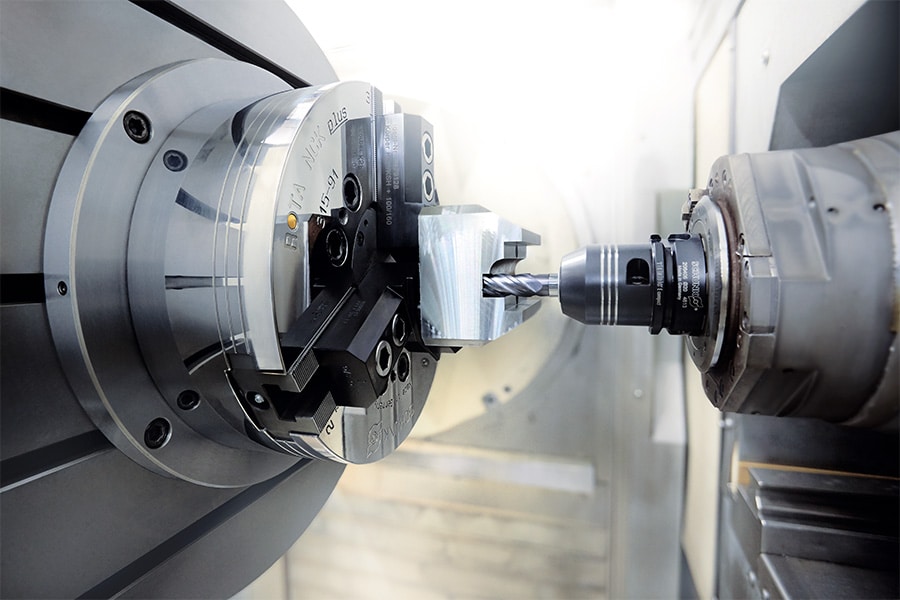

Völlig "blinde" Bediener müssen jedoch nicht mehr arbeiten. Neue Entwicklungen in der Plasmaschneidtechnik ändern dies, indem Sensoren in den Plasmaschneidbrenner integriert werden. Dies wird bereits heute genutzt, um die Schneidanlage für verschiedene Anwendungen vorzubereiten. Durch die Arbeit mit Farbcodes kann der Bediener zum Beispiel immer die richtige Auswahl treffen. Es kann aber auch ein Chip in den Bausatz eingebaut werden, der direkt mit der Steuerung kommuniziert. Dieser Chip speichert dann auch gleichzeitig alle Daten über die Schneideaufgaben. Wenn Bediener oder Techniker ihn einscannen, können sie sehen, wann, wo und wie die Verschleißteile verwendet wurden, wie viele Schnitte damit durchgeführt wurden und wie viele Lichtbogenstunden. Wenn der Bausatz und die Plasmaschneidanlage miteinander kommunizieren können, zeigen die Nasen immer in die gleiche Richtung. Aber wenn etwas mit den Parametern nicht stimmt, erhält der Bediener eine Warnung.

Den Schneidprozess verstehen

Auch auf lange Sicht lässt sich aus den Daten viel gewinnen. Wenn bei einer bestimmten Schneidanwendung einige Verschleißteile drei Stunden und andere sechs Stunden halten, können die historischen Daten Aufschluss geben. Ein Vergleich und Abgleich mit anderen Betriebsdaten kann zum Beispiel zeigen, dass dies auf eine geringere Einstellung des Luftdurchsatzes zurückzuführen ist. Oder die Daten können Aufschluss darüber geben, wo bestimmte Bediener noch Defizite haben, um gezielte Schulungen zu wählen. Das führt zu einer kontinuierlicheren Schnittqualität in der gesamten Produktion. Daten helfen also, bessere Entscheidungen beim Plasmaschneiden zu treffen. In Zukunft werden sie sogar dazu beitragen, die Teile effizienter zu gestalten und die Planung so anzupassen, dass weniger Umrüstungen erforderlich sind. Das Potenzial ist also unbestreitbar groß und es macht Sinn, das Plasmaschneiden auf eine neue Stufe zu heben.