Kusters Precision Parts sichert sich Flexibilität und Produktivität mit hyperMILL

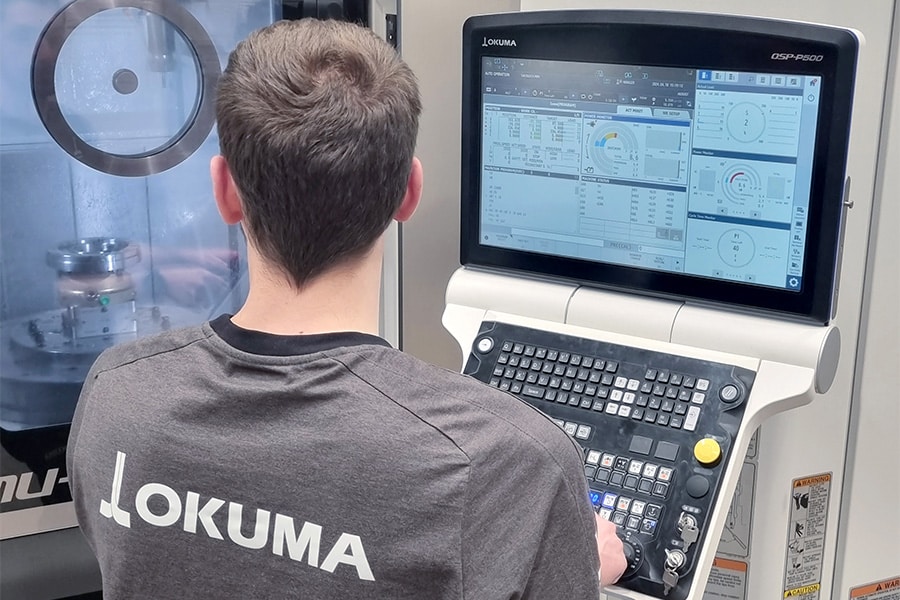

Mit 21 hyperMILL-Programmierplätzen ist Kusters Precision Parts in Oss eine effiziente und flexible Produktion sicher. Der Zulieferer ist auf die Bearbeitung komplexer und hochpräziser Bauteile spezialisiert, die unter anderem in der Halbleiter-, Medizin-, Optik- und Luftfahrtindustrie eingesetzt werden. "Wir fertigen Kleinserien (und) Einzelstücke. Das Ziel ist es, diese Werkstücke in kürzester Zeit zuverlässig zu fertigen. Die Website hyperDie CAD/CAM-Software von MILL spielt dabei eine wichtige Rolle."

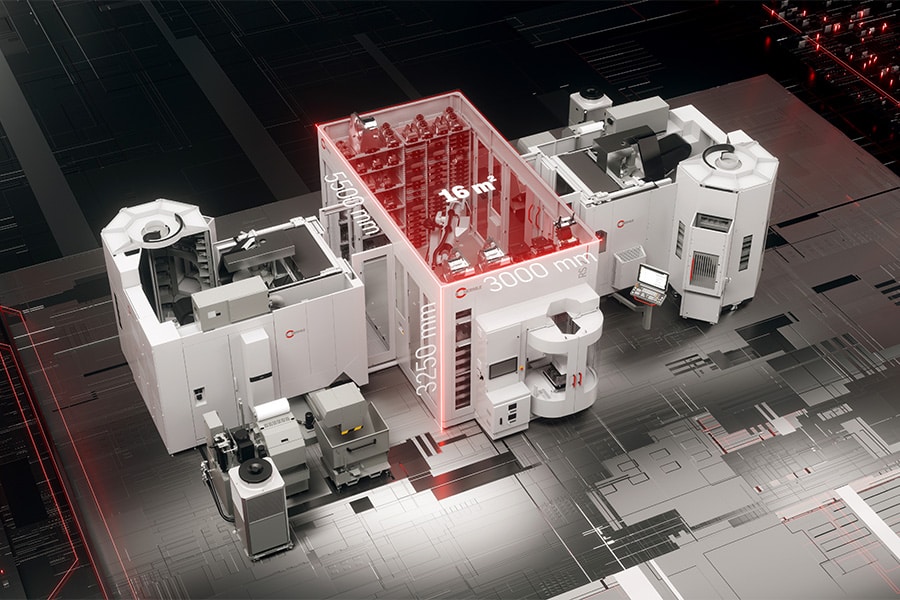

Kusters Precision Parts wurde 1973 als Lieferant von High-Tech-Komponenten gegründet. Seitdem ist das Unternehmen schnell gewachsen. So schnell, dass das Unternehmen im Jahr 2021 in ein neues Gebäude mit einer hochmodernen Produktionsfläche von nicht weniger als 7.500 m2 und einem eigenen 400 m2 großen Reinraum umzog. Der Maschinenpark besteht inzwischen aus rund 36 Bearbeitungszentren und zehn Erodiermaschinen, weitere Maschinen sind geplant. Allein im letzten Jahr wurden nicht weniger als dreizehn Werkzeugmaschinen angeschafft.

"Wir erwarten in den kommenden Jahren ein großes industrielles Wachstum, insbesondere durch die Halbleiterindustrie. Deshalb investieren wir stark in neue Werkzeugmaschinen, die noch genauer sind und noch mehr Funktionen haben. Aber wie die übrige verarbeitende Industrie haben auch wir Probleme, qualifizierte Arbeitskräfte zu finden. Um dieses Wachstum trotz des Personalmangels zu ermöglichen, investieren wir in Automatisierung und Prozessoptimierung. Neben Roboterzellen und anderen Automatisierungslösungen optimieren wir auch mit Software. Verschiedene intelligente Funktionalitäten im hyperDie CAD/CAM-Software von MILL trägt beispielsweise dazu bei, die Effizienz des Programmierprozesses und damit die Produktivität zu steigern", sagt Olaf Heijers, Geschäftsführer von Kusters Precision Parts.

Automatisierung im CAM-Bereich

Einer der hyperMILL-Funktionalitäten, die Kusters verwendet, ist Automation Center. Diese Lösung ist Teil des hyperMILL-Automatisierungstechnologie, die dazu beiträgt, Programmierzeiten zu reduzieren, Prozesse zu standardisieren und die Gesamtdurchlaufzeiten zu verbessern. Wo Standard-CAD/CAM-Automatisierung von hyperMILL die automatisierte Programmierung gleichartiger Geometrien, wie wiederkehrende Formelemente, Merkmale wie Bohrungen oder Kammern und sich wiederholende Prozesse ermöglicht, bietet Automation Center noch mehr Möglichkeiten, individuelle Automatisierungsprojekte aufzusetzen. So hat Kusters zum Beispiel alle Vorrichtungen digitalisiert und zentral auf dem Server abgelegt. So kann der Programmierer für jede Maschine eine vordefinierte Vorrichtung auswählen. Laut Olaf Heijers spart diese Standardisierung viel Zeit, da die Komponenten innerhalb kürzester Zeit programmiert und simuliert werden können. Außerdem wird das Risiko menschlicher Fehler minimiert, da alle mit den gleichen Daten arbeiten.

Vollständige Transparenz

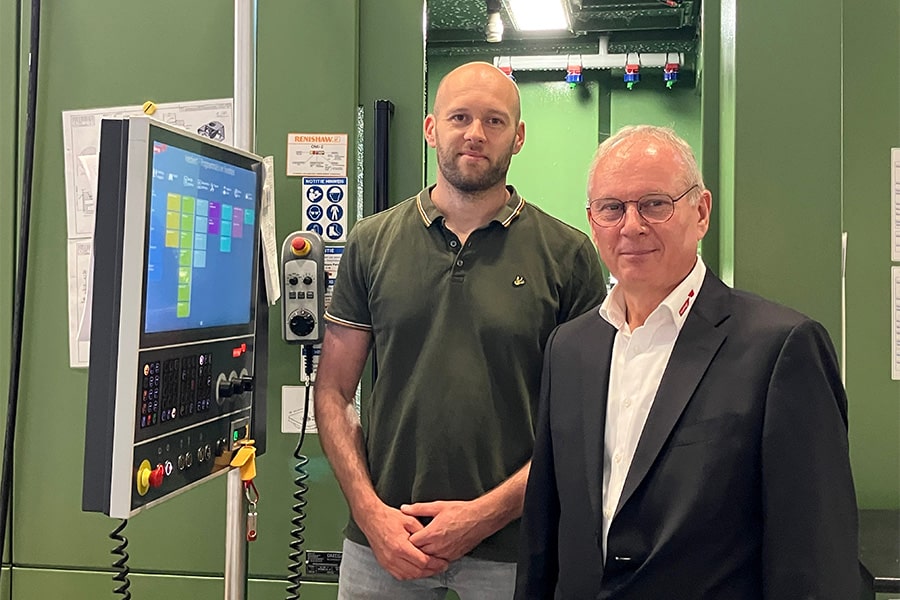

Zusätzlich zur Ausstattung mit allen Vorrichtungen in hyperMILL gebracht wurden, arbeitet Kusters auch an der Digitalisierung aller seiner Bearbeitungswerkzeuge. Da der Lieferant nach maximaler Flexibilität strebt, sind die meisten Werkzeugmaschinen mit großen Werkzeugmagazinen ausgestattet, die Platz für Hunderte von Werkzeugen bieten. Diese zu strukturieren, ist eine ziemliche Aufgabe. Die Zusammenführung aller Werkzeugdaten in einer zentralen Werkzeugbibliothek schafft vollständige Transparenz in der Werkzeugverwaltung. Außerdem arbeiten dann alle mit den gleichen Werkzeugparametern. Das beschleunigt auch den Programmier- und Produktionsprozess und reduziert das Fehlerrisiko. "Ziel ist es, alle für den Produktionsprozess wichtigen Daten zentral zugänglich zu machen. Auf diese Weise verringern wir nicht nur die Fehleranfälligkeit, sondern bauen auch eine Wissensdatenbank auf. In der Praxis sieht man oft, dass die Leute mit unterschiedlichen Werkzeugparametern arbeiten. Die einen sind vorsichtig und arbeiten mit einem zu geringen Vorschub, die anderen überlasten das Werkzeug. Durch die Verwendung einer zentralen Datenbank mit definierten Parametern wissen die Programmierer, mit welchen Daten sie arbeiten müssen. Dies ist auch für die Zukunft wichtig, da das Fachwissen aufgrund des zu geringen Zustroms an neuen Technikern langsam verschwindet. Um auch in Zukunft unsere Hightech-Produkte herstellen zu können, müssen wir daher Fachwissen festhalten und Prozesse so weit wie möglich standardisieren", sagt Johan van den Heuvel, Teamleiter Fräsen bei Kusters Precision Parts.

Simulation gibt Gewissheit

Stefan van Aalst, Direktor von OPEN MIND Benelux, fügt hinzu: "In dem Moment, in dem alle Daten von Maschinen, Vorrichtungen und Werkzeugen digital verfügbar sind, ist es möglich, eine zuverlässige Simulation durchzuführen. Das Modul VIRTUAL Machining Simulation von OPEN MIND ermöglicht die Kommunikation mit der Maschine und bietet Kusters eine Simulationsgenauigkeit, die der realen Maschine entspricht. Wenn das NC-Programm generiert wird, kennt unser VIRTUAL Machining einerseits die CAM-Programmierung und andererseits alle Maschinenspezifikationen und -beschränkungen. So können wir bei der NC-Code-Generierung die Bewegungen optimal an die Maschine anpassen, die besten Einstellungen finden und unnötige Bewegungen eliminieren. Alles in allem werden so nicht nur Kollisionen vermieden, sondern gleichzeitig das NC-Programm optimiert, was zu einer kürzeren Bearbeitungszeit führt."

Mit Innovation in Bewegung

Johan hat in der Vergangenheit mit verschiedenen CAD/CAM-Paketen gearbeitet, ist aber letztendlich am meisten von der Leistung von hyperFRÄSEN. Anfänglich war die einfache Programmierung der fünfachsigen Zyklen ein großer Vorteil.

Johan van den Heuvel sagt: Wir stellen hauptsächlich komplexe Teile her, die eine regelmäßige fünfachsige Bearbeitung erfordern. Da wir Einzelteile und Kleinserien herstellen, ist die Geschwindigkeit der Programmierung entscheidend für die Einhaltung kurzer Lieferzeiten. Außerdem können wir uns keine Ungenauigkeiten leisten, da wir für sehr anspruchsvolle Branchen arbeiten. Mit den verschiedenen fünfachsigen Strategien in hyperMILL können wir anspruchsvolle Geometrien, Freiformflächen und tiefe Kavitäten einfach und schnell programmieren."

Seit der Inbetriebnahme von hyperOlaf Heijers zufolge hat MILL viele neue Funktionalitäten hinzugefügt. "Wir sind im Spitzensegment und suchen daher immer nach Lösungen, um Prozesse zu automatisieren und zu optimieren. Wenn man das nicht tut, kommt man nicht weiter." Johan van den Heuvel fährt fort: "Da die Entwicklungen schnell voranschreiten, ist es eine Herausforderung, Schritt zu halten. OPEN MIND bietet daher zweimal im Monat Schulungen an, um die neuesten Funktionen von hyperMILL im Rampenlicht. Das bringt wirklich einen Mehrwert. Wir haben zum Beispiel schon viel von Virtual Machining profitiert und beobachten derzeit die Entwicklungen von PMI sehr genau. Außerdem ist es natürlich schön, dass wir uns auf einen Partner verlassen können, der uns sowohl mit seinem Wissen als auch mit seinem Service unterstützt."