Inspiration für eine intelligentere, effizientere Sägeabteilung

Vier Jahre. So lange war es her, dass die Behringer Stahltage stattfinden konnten. Genügend Kandidaten also, um sich am Behringer-Stammsitz in Kirchardt über den neuesten Stand der Sägetechnik zu informieren. Ein Besuch, bei dem die Inspiration im Vordergrund steht. Denn man sieht nicht nur die Maschinen, die man kennt, sondern lernt auch andere und vielleicht bessere Möglichkeiten kennen, seine Sägeabteilung einzurichten. Schließlich setzt Behringer alle Hebel in Bewegung, um seine Kunden beim Aufbau der Sägeabteilung der Zukunft zu unterstützen.

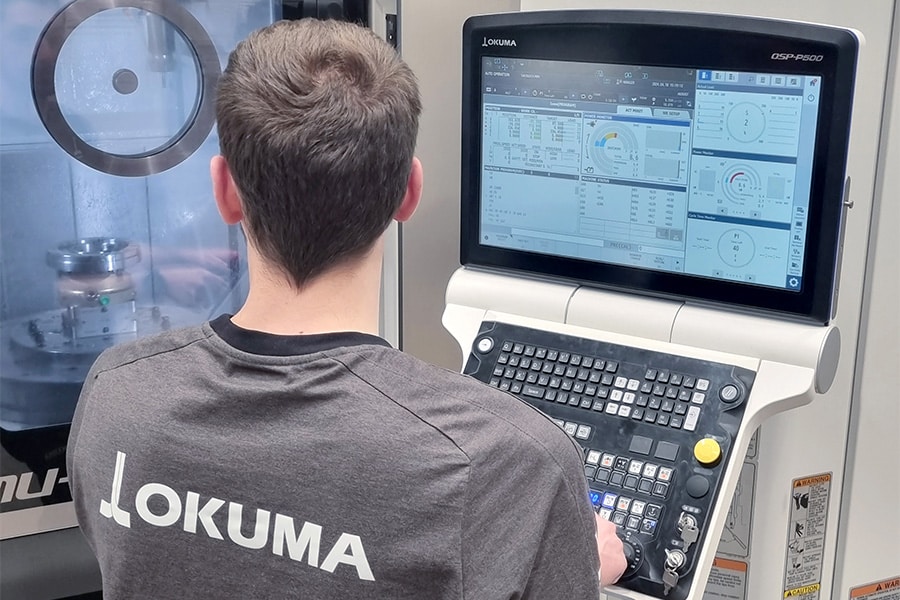

Die Sägeabteilung steht an der Spitze der Produktionskette. Sie liefert die Stücke auf das richtige Maß, woraufhin andere Werkzeugmaschinen die Produkte vollständig in die richtige Form bringen müssen. "Das macht die Qualität hier so wichtig. Das war schon immer so und wird auch so bleiben. Man kann es sich in der weiteren Produktion so viel einfacher machen, wenn man mit perfekten Maßen rausgeht. Deshalb steht die Qualität bei Behringer immer an erster Stelle. Bei der Konstruktion der Maschinen, aber genauso bei der Steuerung, den eingebauten Kontrollmechanismen, bis hin zur Kommunikation und Dokumentation." Es spricht Hagen Lutz, Projektleiter bei Behringer.

Kosten pro Schnitt so niedrig wie möglich

Er gibt Erklärungen zu einem der Prunkstücke der Aluminiumproduktion: der Behringer Eisele VA-L560 NC3. Eine Maschine, die wie ein Messer durch Butter Aluminium auf Maß schneidet. "Bei größeren Durchmessern kann der Roboter noch mithalten, aber wenn die kleineren Durchmesser an den Maschinen vorbeigehen, ist es aussichtslos", sagt Lutz mit einem Augenzwinkern.

Behringer zeigt die Maschine auf den Steel Days in ihrer ganzen Pracht. Das heißt, mit allen möglichen Automatisierungsoptionen oder allen Steuerungsschritten, die der Kunde noch wünscht. "Über unsere Standardschnittstellen können wir sogar an Automatisierungslösungen anknüpfen, die der Kunde selbst bereitstellt oder an die Bearbeitungsmaschinen, die weiter hinten in der Linie auf ihr Material warten. So kann die Maschine selbst flexibel auf die Produktionsbedürfnisse reagieren, vor allem aber verfügt sie über alle Eigenschaften, um die Kosten pro Schnitt so niedrig wie möglich zu halten." Eine Halle weiter unten treffen wir übrigens auf das Gegenstück für diejenigen, die mit der Behringer HCS 150 E Stahl bearbeiten wollen.

Samen pflanzen

Ein beeindruckendes Stück Technik, das offensichtlich nicht einfach von der Stange kommt. "Das Tolle an dieser Maschine und an Projekten wie diesem ist, dass man sehr eng mit dem Kunden zusammenarbeitet, um echte Lösungen zu finden, die für ihn am besten funktionieren. Sie bringen Ihre Erfahrung mit den Möglichkeiten der Technologie ein, er sein Wissen über seine Produkte, und gemeinsam bauen Sie etwas Neues. Das ist keine typische Installation, sie braucht oft Zeit und viel kreatives Denken. Aber die Ergebnisse sind es wert und die Zufriedenheit ist groß", sagt Marco Toebes, Direktor des Benelux-Lieferanten Promatt. "Deshalb bitten wir immer darum, so viele Kunden wie möglich zu den Steel Days zu bringen. Man lernt, die eigene Produktion auf eine andere Art zu betrachten. Man bekommt jede Menge Anregungen, wie man Dinge anders und besser machen kann. Die Saat wird gelegt, die dann einige Jahre lang zu einer effizienteren Produktion führen kann."

Sägen und 3D-Drucker

In diesem Jahr bestand die Benelux-Delegation aus rund 15 Kunden, die sich über die drei Tage verteilt auf den Weg in die Nähe des Schwarzwaldes machten. Zusammen mit mehr als 750 anderen Gästen lernten sie auch die 3D-Drucklösungen von Behringer kennen. Denn um die 3D-gedruckten Teile von der Grundplatte zu lösen, bedarf es einer effizienten Sägeanlage. Diese gibt es bei Behringer in horizontaler oder vertikaler Ausführung, aber immer mit einem Spannsystem, das den Unterschied ausmachen kann.

"Maschinen, die schon seit ein oder zwei Jahren im Programm sind, aber vielleicht noch nicht die Aufmerksamkeit bekommen haben, die sie verdienen, einfach weil es keinen Platz für diese Art von Veranstaltung gab", sagt Sabine Toebes, ebenfalls Direktorin bei Promatt. "Man hat auch das Gefühl, dass es in der Branche noch nicht wirklich lebendig ist. Aber Behringer ist davon überzeugt, dass es kommen wird, und ist deshalb schon voll darauf vorbereitet."

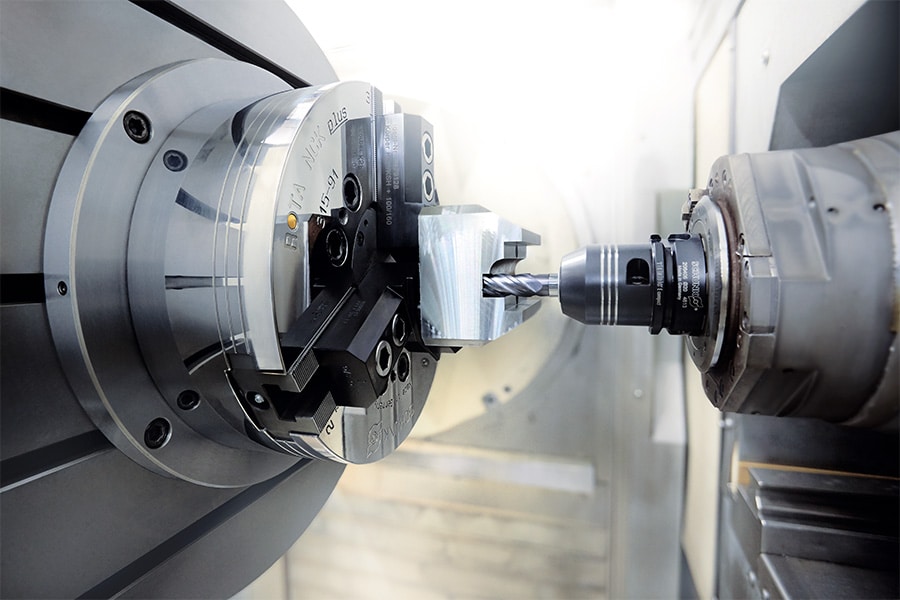

Linien bohren

Diese Anlagen befinden sich übrigens neben AM Solutions, einer Marke von Rösler, die eine perfekte Oberflächenqualität von 3D-gedruckten Teilen realisiert. Nicht zufällig, denn Rösler ist eines der Unternehmen im Programm Partners 4 Steel, zu dem auch Behringer und Vernet gehören. So fehlten auch die Bohranlagen von Vernet nicht bei der Tour.

"Sicherlich öffnen diese Anlagen auch die Augen vieler Kunden. Sie werden je nach Material, Form und Abmessungen gebaut und erhalten je nach Automatisierungsgrad auch die vom Kunden gewünschte Peripherie. Die auffälligste der beiden Versionen ist die HD-X, die mit zusätzlichen Achsen für jede der drei Spindeln ausgestattet ist. So können Sie verschiedene Bearbeitungen durchführen, ohne das Material erneut einspannen zu müssen. Schneller und präziser, mit anderen Worten. Natürlich kommt es auf die Anwendung an, die man hat, aber für den Preisunterschied zur HD-S bekommt man eine Menge Mehrwert obendrauf", fasst Marco Toebes zusammen.

Automatische vertikale Bandsägemaschinen

Ganz am Ende des Rundgangs durch die Behringer-Produktionshallen finden wir eine letzte "Spezialleke": die automatischen Vertikalbandsägen LPS-A, die allein schon wegen ihrer Größe die paar hundert Meter mehr wert sind.

"In der Tat sieht man diese Geräte nicht jeden Tag in der Ausstellung. Sie dienen dazu, dicke Bleche, bis zu 600 mm dick, perfekt auf Maß zu schneiden, oft als Alternative zu Schneidbrennern. Sie haben den Schneidbrennern bereits die besseren Schnittkanten, den geringeren Energieverbrauch, die engeren Toleranzen und den geringeren Wärmeeintrag voraus. Aber sie zeichnen sich auch dadurch aus, dass sie viel weniger Handhabung erfordern. Der Schneidkopf kann nämlich gedreht werden, um einen zweiten, quer verlaufenden Schnitt durchzuführen. Außerdem ist er mit zahlreichen Funktionen für eine perfekte Kontrolle ausgestattet. So lassen sich quadratische Blöcke aus dicken Platten sehr effizient und überraschend schnell schneiden", fasst Marco Toebes zusammen. ■

Zwanzig Jahre Promatt

Die Rückkehr der Steel Days war nicht die einzige gute Nachricht. Auch Promatt hat in diesem Jahr etwas zu feiern. Immerhin feiert das Unternehmen sein 20-jähriges Bestehen. "Zusammen mit meinem Vater habe ich 2003 den Sprung ins kalte Wasser gewagt. Mit bangem Herzen, denn man muss abwarten, was es einem bringt, ein eigenes Unternehmen zu gründen. Aber es hilft natürlich, wenn man eine starke Marke wie Behringer im Rücken hat. Wenn man unter die Haube der Maschine schaut und die Gussteile sieht, aus denen sie gefertigt ist, weiß man, woher die Qualität kommt. Und unser Enthusiasmus für die Zusammenarbeit mit den Kunden, um ihre Sägeabteilungen fit für die Zukunft zu machen."

Eigene Gießerei

Wer schon einmal bei einem Rammstein-Gig war, fühlte sich in der Gießerei von Behringer wie zu Hause. Die Schutzkleidung der Mitarbeiter, die das geschmolzene Material in die richtigen Formen leiten, kam einem sehr bekannt vor. Tatsächlich kann sich die Gießerei als eine der modernsten und automatisiertesten der Welt bezeichnen. Sie wurde 2010 umgebaut, wodurch eine Energieeinsparung von 550 kWh pro Tonne Material erreicht wurde. Dass Behringer weiterhin selbst gießen will, hat vor allem mit dem Qualitätsanspruch zu tun, den man in Kirchardt verfolgt. "Auf diese Weise haben sie den gesamten Prozess unter Kontrolle. Und wussten Sie, dass sie alle alten Gussformen aufbewahren? Wenn jemand noch ein Gussteil aus einer Maschine von früher braucht, kann es im Prinzip immer noch hergestellt werden", sagt Sabine Toebes.