Geautomatiseerd intern transport Van nuttig naar noodzaak?

Metaal- en staalverwerkende bedrijven zien nieuwe machines binnen het productieproces meestal als een noodzaak. Hoe zit dat met automatiseringstools zoals intern transportmaterieel en robotica? Plus: hoe start je en wat is de ROI?

Investeringen in apparatuur zijn er doorgaans in twee categorieën: noodzakelijk of handig. Noodzakelijk: als de productie stilstaat door een defecte machine is reparatie of vervanging nodig. Handig: een slimme toevoeging aan een bestaand proces. Kosten spelen een rol bij investeringsbeslissingen, maar minder dan verwacht. De kosten van een nieuwe CNC-machine lopen uiteen van enkele tienduizenden tot soms wel een miljoen euro. De kosten van geautomatiseerd intern transport liggen daar doorgaans onder.

25 procent jaarlijkse groei

De vraag naar geautomatiseerd intern transport neemt de laatste jaren toe. Analisten van The Insight Partners verwachten tot 2031 25 procent jaarlijkse groei van automatisering voor het verbeteren van industriële processen. Deze wereldwijde trend is ook in Nederland te zien. Redenen om intern transportmaterieel in te zetten binnen productie- en logistieke omgevingen zijn er volop. Automated Guided Vehicles (AGV’s) behoren zeker voor kleinere en middelgrote metaal- en staalverwerkende bedrijven tot de meest interessante tools, naast mobiele robots (AMR’s). Drie leveranciers van intern transportmaterieel, Kumatech, KV Techniek en Omron zien dat ondernemers hiermee vooral willen inspelen op personeelsschaarste en het vergroten van de efficiency van interne processen.

Automatiseren van herhalende acties

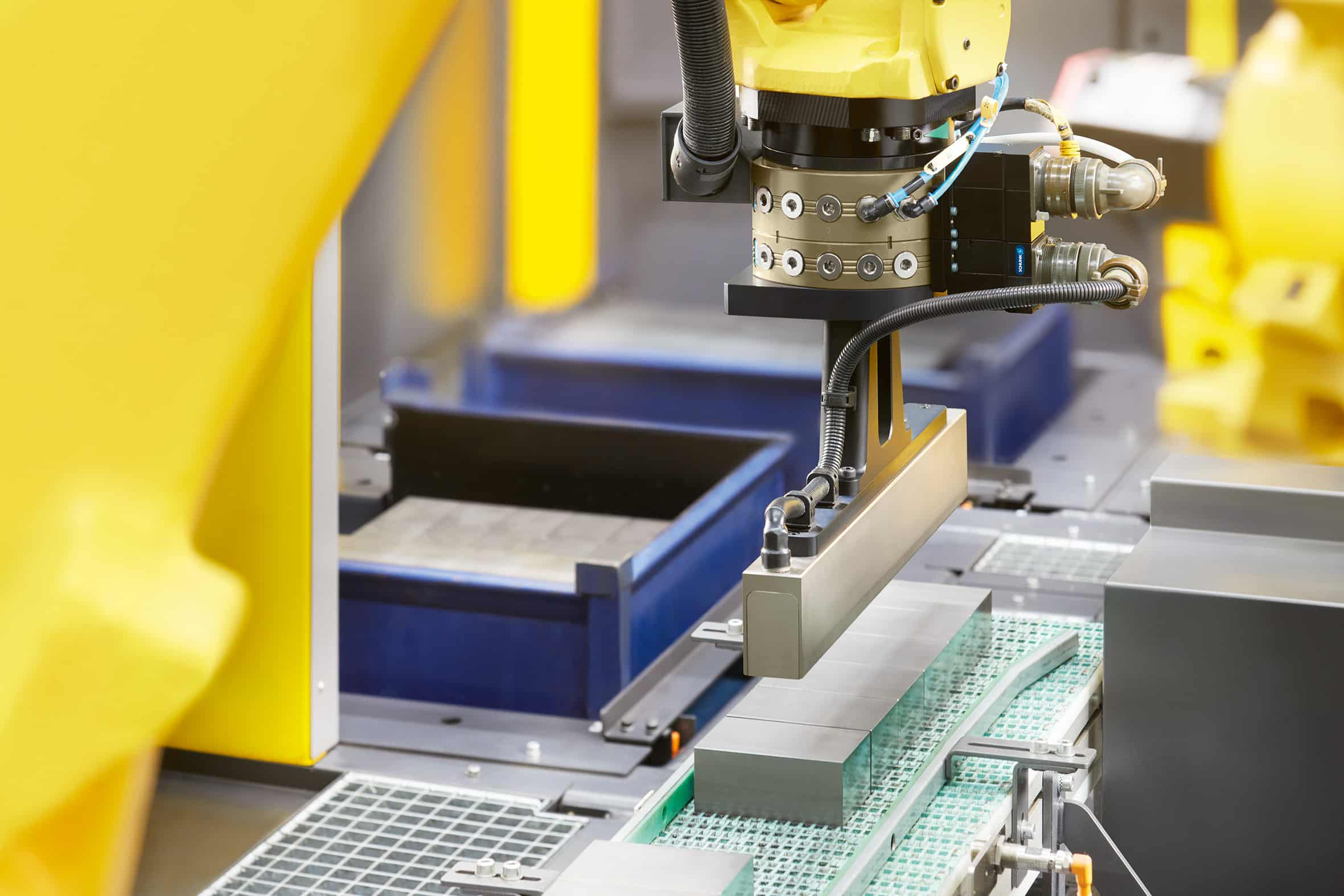

Geautomatiseerd intern transport is vooral praktisch voor een aantal herhalende logistieke- en productie-ondersteunende bewegingen. Denk aan het vervoer van materialen van de opslag naar de productielocatie, het verplaatsen van halffabricaten tussen productiestappen en het afleveren van gereed product naar opslag- of transportlocaties. Daarnaast kunnen bedrijven de middelen inzetten voor ondersteuning tijdens productieprocessen of de afvoer van overtollig materiaal.

Inspelen op gebrek vakpersoneel

Volgens Kumatech, KV Techniek en Omron neemt de vraag naar interne transportmiddelen duidelijk toe. De redenen zijn volgens Kumatech-bedrijfsleider John Jaspers drieledig: “Ondernemers kunnen onvoldoende aan goed vakpersoneel komen, zoals heftruckchauffeurs. Daarom automatiseren ze wat mogelijk is. Daarnaast kan het automatiseren van activiteiten helpen met het verbeteren van de concurrentiekracht. Tenslotte kan de inzet van geautomatiseerd intern transport de veiligheid binnen een bedrijf verbeteren.” Een ander aspect, maar volgens Jaspers niet tot de top-3 aan argumenten behorend, is ergonomie. “Bijvoorbeeld in het geval van pallet dispensers. Een veilige, efficiënte en opgeruimde werkplek zorgt voor minder risico’s, minder frustraties en draagt bij aan het werkplezier.”

Besparen tijd en arbreid

Bastiaan Krijger, oprichter van KV Techniek: “In bijvoorbeeld de voedingsmiddelenindustrie zag je eerder al automatisering en robotoplossingen. Nu zie je het ook gebeuren in metaalverwerkende bedrijven. De reden: het besparen van tijd en arbeid, wat de kosten vermindert. Zelfrijdende heftrucks zijn een goede vervanger van heftrucks met chauffeur.”

Verschil tussen AMR en AGV

Ook Omron ziet dat de ontwikkeling rond mobiele robots en AGV’s hard gaat. Bedrijven die overwegen om dit soort hulp te implementeren moeten wel over een paar zaken goed nadenken. Zoals hoe de inzet van de tools past binnen de bestaande processen of zelfs hoe processen opnieuw uit te denken. Gijs van Beek, field application engineer robotics: “Voor bedrijven die zich oriënteren is het wel goed om de verschillen te kennen tussen mobiele robots (AMR’s) en AGV’s. Een AMR kan zelf een route plannen of aanpassen als er een gangpad geblokkeerd is. Een AVG doet dat doorgaans niet.”

Consequenties

Hoewel de leveranciers de nadruk leggen op de voordelen van geautomatiseerd intern transport, benadrukken ze dus ook de consequenties van de inzet voor de interne organisatie van een bedrijf. Krijger: “Dat geldt vooral voor de logistiek. Het gebeurt regelmatig dat bedrijven niet exact weten waar goederen staan en waar ze op welk moment naartoe moeten. Opslagcapaciteit is aanwezig, maar is geen kernactiviteit. Vaak is een heftruckchauffeur tegelijkertijd een soort van logistiek planner, iemand die weet waar producten staan. Wie optimaal van geautomatiseerd intern transport wil profiteren, moet een helder beeld hebben van de fysieke handling binnen het bedrijf. De logistieke flow is vaak nog niet via één systeem geregistreerd. Dat is wel noodzakelijk voor een dergelijke oplossing. Daarom helpen wij de klant dit te realiseren.”

‘Start klein’

Toch is een totaaloverzicht geen vereiste om te kunnen starten met geautomatiseerd intern transport, stellen de leveranciers. “Start klein, dan voelt het ook niet als een bedreiging voor medewerkers”, zegt Jaspers. “Daarbij geldt: laat je mensen eerst lekker op allerlei knoppen drukken. Het aangeschafte materieel integreren met andere systemen zoals een ERP-pakket, kan altijd nog.” Jaspers geeft een voorbeeld van een eenvoudige toepassing van een AGV: “Je kunt zonder ingewikkelde koppelingen een AGV een pallet laten neerzetten. Producten of een pallet aan de hand van een ordernummer in een bepaalde positie zetten is complexer.”

Rust op de werkvloer

Hoewel de keuze voor geautomatiseerd intern transport vaak is ingegeven door een gebrek aan vakpersoneel of concurrentieoverwegingen, zijn er diverse andere voordelen. Krijger: “De inzet van deze tools geeft rust op de werkvloer. Ook de efficiency neemt toe. Een voertuig als een AGV doet wat het is opgedragen. In de buurt van een AGV werken is voorspelbaar, je hoeft niet om je heen te kijken. Daarbij voorkomt een AGV schades en aanrijdingen.” Een klant van KV Techniek wist met de inzet van AGV’s de behoefte aan heftruckchauffeurs te beperken. Krijger: “Dit bedrijf koos voor de nachtelijke inzet van AGV’s die pallets wegzetten op vijf hoog. Dit bespaarde twee weekendshifts met twee heftruckchauffeurs.”

Vooral starten

Op dit moment is het belangrijkste advies van Jaspers en Krijger aan bedrijven in de metaal- en staalverwerkende industrie om vooral te starten, op kleine schaal. Jaspers: “Start je niet, dan raak je misschien achterop. Je zult in het begin echt niet de maximale waarde van geautomatiseerd intern transport aan processen kunnen toevoegen. Maar je doet wel ervaring op en bent klaar voor een efficiënte inzet als het nodig is.”

Combineren van apparatuur

In de toekomst ontstaan er volgens de leveranciers meer mogelijkheden voor toepassingen. Zoals diverse soorten intern transport naadloos met elkaar te laten communiceren én deze met één centrale tool aan te sturen. Krijger: “Dat is nu al mogelijk voor AGV’s, robots en andere systemen van dezelfde leverancier. De centrale aansturing van hulpmiddelen van diverse leveranciers laat nog even op zich wachten.” Jaspers ziet dit sneller gebeuren. “Communicatie tussen apparaten van diverse leveranciers. Dat is waar iedereen van droomt. Zodat je geautomatiseerd allerlei systemen tussen de logistiek en de productie kunt inzetten.”

Partnerships

Omron ziet eveneens veel ontwikkelingen op dit vlak. Het bedrijf zet sterk in op partnerships. Van Beek: “Zodat we meer soorten voertuigen binnen ons platform kunnen inzetten.” Ook is de leverancier onderdeel van de VDA5050-werkgroep. “Daarbinnen ontwikkelen we een mixed fleetmanager, waardoor het eenvoudiger moet zijn om voertuigen van diverse leveranciers aan te sturen met een systeem.” De eigen fleetmanager werkt daarnaast met open industriële interfaces. “Dat maakt communicatie met systemen als MES, WMS en ERP eenvoudiger.”

Kosten en terugverdientijd

Die ideale wereld is voor veel ondernemingen nog een brug te ver, maar de drempel om in iets als AGV’s te investeren zou dat niet meer mogen zijn. Jaspers: “De prijzen van onze AGV’s lopen van 35.000 tot 60.000.” Krijger: “De kosten zijn overzichtelijk. Een gewone heftruck kost al snel 50.000 euro, een heftruckchauffeur eveneens. Stel dat een AGV een ton kost, dan heb je een terugverdientijd van een tot twee jaar. En dat in een tijd waarin arbeid alleen maar duurder wordt.”